彭展 何洁

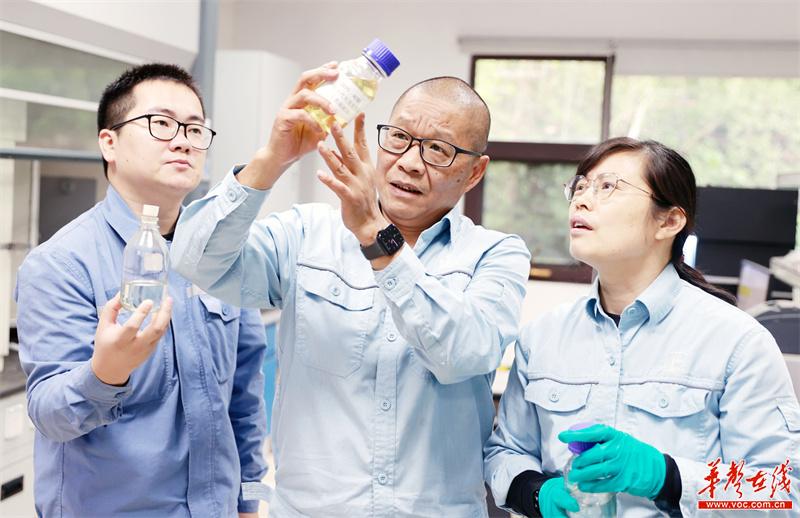

阳春四月,在湖南石化橡胶部热塑橡胶生产区和实验室之间,中国石化化工和材料领域高级专家、中国石化合成橡胶产业领军人才梁红文来回奔波,忙着与科研技术人员讨论装置调优、产品优化方案。

见到笔者,他笑着说:“我就是这些装置的‘保姆’,得时刻盯着装置运行和产品质量情况。前几天,公司与欧洲客户签订了SEBS年度采购合同,这是首次以年度长约的形式与外企合作,提供让用户满意的放心产品,也是我们科研团队的责任。”

30年来,梁红文从零起步,深耕绿色环保热塑橡胶生产技术创新领域,攻克多项“卡脖子”技术难题,为我国绿色新材料产业发展注入强劲动能,成为行业科技创新的领军人物。

“一定要挑战不可能,走自立自强自主创新之路”

“我在湖南石化工作了30年,一直从事热塑性弹性体SBS、SEBS等系列产品的研发、应用技术及质量攻关工作,有幸为攻克绿色环保热塑橡胶材料‘卡脖子’技术,实现产业升级贡献一份力量。”回顾自己的职业生涯,今年56岁的梁红文感慨。

1992年,梁红文从天津大学工业催化专业毕业后,入职原巴陵石化,从此与热塑橡胶研发结下不解之缘。他参与并见证了公司打造具有完全自主知识产权的热塑橡胶生产研发基地的全过程。

上世纪70年代,国外率先开发出热塑性弹性体苯乙烯-丁二烯-苯乙烯聚合物(SBS)新材料。随后,美国和日本企业又相继推出新一代氢化苯乙烯类热塑性弹性体SEBS及更高端的SEPS产品。虽然我国在80年代末期突破了SBS产品的成套工业生产技术,但由于SEBS的聚合物微观结构控制复杂、技术门槛极高,国内始终未能实现工业化生产。美日等国以技术垄断获取巨额利润,且供应不稳定,严重制约了我国苯乙烯类热塑性弹性体产业发展。

“一定要挑战不可能,走自立自强自主创新之路!”梁红文暗下决心。1996年,他开始了自主研发SEBS的艰辛历程,项目被列入国家“863计划”。从实验室小试到中试,再到工业化生产,经过10年不懈努力,2006年,他主持研发的万吨级SEBS成套技术终于在公司实现工业化,建成国内首套万吨级工业化装置,一举打破国外技术垄断。中国合成橡胶工业协会当年评价这一成果是“中国近10年来基础高分子材料的重大进步,是合成橡胶领域的标志性成就。”

技术突破并未让梁红文停下脚步。他带领团队持续攻关,先后研发出两大系列18个SEBS牌号,使国内苯乙烯类热塑性弹性体的应用彻底摆脱外企制约。采用该成套技术已形成9万吨年度产销量,年新增产值15亿元、利税5亿元,并获得20多项国家发明专利,实现了我国SEBS制备技术及产品从无到有、从有到精、从精到强的跨越式发展。2014年,该项目荣获国家科技进步奖二等奖,梁红文作为第一获奖人到人民大会堂领奖。

攻克SEBS技术难关后,梁红文又将目光投向更高端的“升级版”SEPS产品。2017年8月31日,由他带领团队自主开发的我国首套年产2万吨热塑橡胶SEPS工业化装置建成投产,使我国成为全球第三家采用自主知识产权核心技术工业化生产SEPS的企业,填补了国内SEPS产品研发生产的空白,结束了高性能润滑油、光纤光缆产业应用产品完全依赖进口的局面,具有重大战略意义。

“看到研发的产品广泛应用、造福大众,我们倍感自豪”

如今,梁红文每天必穿安踏PG7运动鞋,全天候感受其带来的体感,从中获取创新“灵感”。“弹性体材料是运动鞋的重要基础原材料。多年来,我们创新团队聚焦市场和用户需求,与安踏集团就新型苯乙烯类热塑性弹性体SEBS(氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物)在鞋材中的应用展开合作,以高性能材料赋能产品。”梁红文说。

截至目前,在梁红文的主持下,湖南石化已开发3个系列运动鞋中底用SEBS新牌号产品。其中,SEBSYH-530新牌号作为发泡鞋材的热塑性弹性体,被称为“安踏PG7(缓震系数7.8)科技中底最源头部分”,具有低密度、低压缩变形,以及缓震、高亲肤等优点,在安踏全品类运动鞋中规模应用。安踏PG7系列运动鞋面世以来,以高舒适感、优性价比,备受广大消费者青睐。2024年,安踏集团向合作伙伴颁发年度创新奖等多个奖项,以表彰优秀合作伙伴的突出贡献,其中,梁红文团队获安踏集团创新金奖。

多年来,梁红文与团队始终坚持“服务生产、引领市场、引领发展”和“生产一代、储备一代、研发一代”的理念,推动热塑橡胶产业从规模扩张向做精做优转变,推动“橡胶之花”在各领域绽放。

在医疗领域,输液管、输液袋是常用的输注器械,但软质PVC(聚氯乙烯)中的塑化剂析出会危害人体健康,发达国家已使用SEBS替代软质PVC。对此,梁红文先后主持科技部“十三五”重点研发专项、国家工信部生物医用材料生产应用示范平台等多个项目,成功开发医用SEBS专用牌号,填补国内空白,大幅降低医用SEBS价格,为国民健康升级作出新贡献。

在轮胎制造领域,我国作为全球最大的橡胶需求国,年需求量约占全球橡胶总消费量的30%,其中大部分用于轮胎制造。欧盟轮胎标签法依据燃油效率和湿地抓地力,将轮胎分为A-E级,国产轮胎多集中在C级及以下,高性能胎面胶是制约轮胎品质升级的关键。多年来,轮胎胎面常用的高性能溶聚丁苯橡胶高度依赖进口,研发高性能轮胎橡胶新材料迫在眉睫。

2017年,梁红文团队联合中国科学院青岛能源所开展研究,成功研发满足高性能轮胎生产要求的合成橡胶材料。2021年,形成拥有自主知识产权的小试和中试成套技术。2023年1月4日,湖南石化年产3万吨溶聚丁苯橡胶生产线产出铁系梳枝丁戊橡胶,实现该产品从无到有的突破;同年12月5日,该材料正式商业应用。

短短5年里,梁红文领衔团队实现铁系梳枝丁戊橡胶从实验室到产业化的跨越,贯通新材料、新产品、新商品全链条。凭借优异的动态力学、抗湿滑及减振性能,该材料在轮胎、减振材料等领域应用前景广阔,提升我国轮胎材料行业的技术水平和在国际市场的竞争力,对服务国民经济发展具有重要意义。目前,湖南石化工业化生产的7个批次铁系梳枝丁戊橡胶,量产50万余条高性能轮胎,测试数据显示实验轮胎湿地制动性能优异,大幅度缩短汽车的刹车制动距离,增强交通工具的安全性,节油性能显著优于传统溶聚丁苯橡胶产品。

在油气开采领域,油气井尤其是页岩气井的水泥环勾缝、环缝受复杂地质条件影响容易泄漏,导致井口带压,引发安全环保风险,增加开采成本。梁红文牵头开发的新型弹性体材料加入水泥浆后,将水泥环漏气率从90%降至10%,有效解决了油气井开采泄漏难题,助力国家能源保障供应。

2020年初,新冠疫情来袭。梁红文联合业内技术团队,开展医用防护高分子材料关键技术研究,全力开发医用防护纤维新材料,满足医疗防护用品材料在液体阻隔、微生物阻隔、颗粒物质阻隔,以及透气、透湿性能和舒适性方面的需求。

如今,使用弹性体材料制成的产品已进入“寻常百姓家”——无论是学生用的铅笔橡皮头、医院用的输液管,还是食品包装、电线电缆、汽车内件……无处不在。“看到研发的绿色环保新产品广泛应用、造福大众,我们倍感自豪!”梁红文表示。

“投身绿色石化科技创新事业,源自热爱,也是我的追求”

锲而不舍科技创新,潜心耕耘硕果累累。近年来,梁红文获国家科技进步二等奖1项、省部级科技进步奖10项,中国石化技术发明二等奖1项、中国优秀专利奖2项;获国内授权发明专利75件,国外授权专利1件,发表核心论文4篇;曾获全国优秀科技工作者、中国石化科技创新领军人才、湖南省优秀专利发明人等荣誉称号;获国务院政府特殊津贴、中国石化集团科技创新功勋奖、岳阳市科学技术特别贡献奖。

提及获得的一系列荣誉,梁红文表示:“作为一名基层科技工作者,荣誉既是肯定,也是鼓励和鞭策。投身绿色石化科技创新事业,源自热爱,也是我的追求。”

作为热塑性弹性体领域知名专家,梁红文多次婉拒高薪邀请。“科研开发不能急功近利,中国石化给了我宽广的平台、不错的待遇,我没有理由不好好珍惜。研发不依靠团队,就难以行稳致远。”他表示。

作为热塑性弹性体行业的领军人物,梁红文高度重视科技人才的培养和创新团队的建设,打造了一支技术过硬的热塑性弹性体研发团队。团队多名成员荣获中国石化闵恩泽青年科技人才奖、中国石化首届十大优秀青年、湖南省湖湘工匠、优秀工程师、岳阳市巴陵青年英才、岳阳市产业领军人才等荣誉。团队的人才成长和勤奋付出,让湖南石化弹性体产业链的持续发展动能澎湃。

与此同时,作为中国科学院青岛生物能源与过程研究所、湘潭大学、南京工程学院、湖南理工学院等多所科研机构和高校的特聘教师,梁红文在高分子合成材料领域培养了一批又一批年轻科技人才,为我国高端合成材料领域发展输送“新鲜血液”。

“化工产业与国计民生息息相关,技术创新必须一刻不停,否则就要被时代淘汰。未来,我们团队将锚定‘四个面向’,针对关键核心技术展开攻关,争取实现更多‘从0到1’的突破,为持续领跑弹性体行业作出新贡献。”梁红文对未来充满信心。

一审:罗诗苑,二审:王相辉,三审:张亮

岳阳要闻

- 重磅!《岳阳市提振消费若干措施》来了

- 谢卫江主持召开“十五五”规划“省域副中心城市建设”专题专家座谈会

- 李挚率团赴巴西、美国开展项目洽谈和友好访问

- 谢卫江主持岳阳市委理论学习中心组2025年第十次集体(扩大)学习

- 打造内陆开放新高地!虞公港公路疏运体系正式通车

- 岳阳3县市跻身全国县域旅游榜!

综合新闻

- 全国首家!岳阳“烧烤产业学院”来了

- 带电检测织密电网“防护网” 岳阳供电多维排查护航迎峰度夏

- 分股不分山,分利不分林!岳阳市首批集体林地收益权证发放到户

- 守护碧水蓝天,岳阳秸秆治理的“刚柔之道”

- 近期两次试飞圆满成功 岳阳迈入低空经济发展快车道

文明机关

- 书香浸润基层!《独立思考·李时平文集》捐赠仪式在岳阳县举行

- 一群好人 满城春风!汨罗市营造崇德向善之风推进文明城市创建

- 用爱为生命续航 云溪26岁小伙捐献造血干细胞

- 书香浸润心灵 阅读伴我成长——云溪区2025年“书香云溪”全民阅读暨版权宣传周系列活动启动

- 奋战100天·决胜旅发会 ⑪丨老人家门常开为哪般?老巷改造背后藏温情

法治聚焦